Professionele fabrikant van stikstofgenerator en zuurstofgenerator

hoofd producten:

LVHUA INDUSTRIAL PARK, LUOSHE TOWN, WUXI, JIANGSU, CHINA.

+86-510-83568908

sales@cnzrzd.com

Het maximaliseren van de efficiëntie en het verlagen van de kosten is een prioriteit voor de meeste productie- en verwerkingsbedrijven, ongeacht of ze voedsel verpakken of Surface Mount Technology (SMT) gebruiken voor de fabricage van elektronica. Als u stikstofgas gebruikt als onderdeel van het SMT-productieproces, bijvoorbeeld voor selectief solderen, golfsolderen of zelfs voor reflow-ovens, moet u nadenken over de besparingen die u kunt maken op uw stikstofkosten. De eenvoudigste manier om op uw SMT-stikstofkosten te besparen, is door uw eigen stikstofgasleverancier te worden door te investeren in een stikstofgas-stikstofgenerator voor SMT.

1.Parameter (specificatie) van hoogwaardig stikstofgas voor SMT

| Model | Stikstofcapaciteit |

Vermogen | Stikstofzuiverheid | Toevoerluchtdruk |

Stikstofdruk |

| ZRO-3 | 3Nm³/uur |

0,1 kW | 99,5-99,999% | 0,8-1,0 MPa |

0,1-0,7 MPa |

| ZRO-5 | 5Nm³/uur |

0,1 kW | 99,5-99,999% | 0,8-1,0 MPa |

0,1-0,7 MPa |

| ZRO-10 | 10Nm³/uur |

0,1 kW | 99,5-99,999% | 0,8-1,0 MPa |

0,1-0,7 MPa |

| ZRO-15 | 15Nm³/uur |

0,1 kW | 99,5-99,999% | 0,8-1,0 MPa |

0,1-0,7 MPa |

| ZRO-20 | 20Nm³/uur |

0,1 kW | 99,5-99,999% | 0,8-1,0 MPa |

0,1-0,7 MPa |

| ZRO-30 | 30Nm³/uur |

0,1 kW | 99,5-99,999% | 0,8-1,0 MPa |

0,1-0,7 MPa |

| ZRO-40 | 40Nm³/uur |

0,1 kW | 99,5-99,999% | 0,8-1,0 MPa |

0,1-0,7 MPa |

| ZRO-50 | 50Nm³/uur |

0,1 kW | 99,5-99,999% | 0,8-1,0 MPa |

0,1-0,7 MPa |

| ZRO-60 | 60Nm³/uur |

0,1 kW | 99,5-99,999% | 0,8-1,0 MPa |

0,1-0,7 MPa |

| ZRO-80 |

80Nm³/uur |

0,1 kW |

99,5-99,999% |

0,8-1,0 MPa |

0,1-0,7 MPa |

| ZRO-100 |

100Nm³/uur |

0,1KW |

99,5-99,999% |

0,8-1,0 MPa |

0,1-0,7 MPa |

| ZRO-150 |

120Nm³/uur |

0,1 kW |

99,5-99,999% |

0,8-1,0 MPa |

0,1-0,7 MPa |

| ZRO-200 |

150Nm³/uur |

0,1KW |

99,5-99,999% |

0,8-1,0 MPa |

0,1-0,7 MPa |

| ZRO-300 |

200Nm³/uur |

0,1 kW |

99,5-99,999% |

0,8-1,0 MPa |

0,1-0,7 MPa |

| ZRO-400 |

300Nm³/uur |

0,1KW |

99,5-99,999% |

0,8-1,0 MPa |

0,1-0,7 MPa |

| ZRO-500 |

500Nm³/uur |

0,1 kW |

99,5-99,999% |

0,8-1,0 MPa |

0,1-0,7 MPa |

| ZRO-600 |

600Nm³/uur |

0,1KW |

99,5-99,999% |

0,8-1,0 MPa |

0,1-0,7 MPa |

| ZRO-800 |

800Nm³/uur |

0,1 kW |

99,5-99,999% |

0,8-1,0 MPa |

0,1-0,7 MPa |

| ZRO-1000 |

1000Nm³/uur |

0,1KW |

99,5-99,999% |

0,8-1,0 MPa |

0,1-0,7 MPa |

Opmerking: Neem voor meer modellen en specificaties contact met ons op.

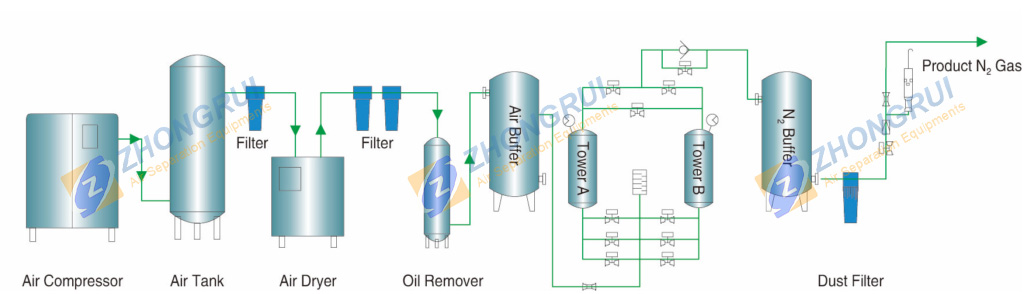

PSA (Pressure Swing Adsorption) is een geavanceerde gasscheidingstechnologie die een onvervangbare positie inneemt op het gebied van de huidige on-site gasvoorziening. PSA-stikstofgeneratoren voor SMT gebruiken perslucht als grondstof en moleculaire zeven van koolstof (CMS) als adsorbentia om stikstof met een hoge zuiverheid te verkrijgen op basis van het principe, namelijk drukschommelingsadsorptie bij normale temperatuur. PSA-stikstofgeneratoren voor SMT gebruiken twee parallelle adsorptietorens, die automatisch draaien met pneumatische kleppen die worden bestuurd door PLC, als alternatief adsorberen onder druk en regenereren zonder druk, om stikstof en zuurstof te scheiden en continu het uiteindelijke vereiste zeer zuivere stikstofgas te verkrijgen.

2. Introductie van geavanceerd stikstofgas voor SMT-leveranciers

3. Kenmerken van hoogwaardig stikstofgas Voor SMT-fabrikant

1) De apparatuur maakt gebruik van de geheel nieuw ontworpen vultechniek, waardoor de levensduur van de moleculaire zeef wordt verlengd tot meer dan 10 jaar.

2) Speciaal bypass-ontwerp zorgt voor een lager energieverbruik en grotere effecten.

3) Geïmporteerde pneumatische ventielen garanderen veel stabielere prestaties.

4) Computerbediening, eenvoudig technisch ontwerp, eenvoudig onderhoud.

5) Installatie is eenvoudig. Geen speciale fundering nodig, alleen een vlakke ondergrond nodig.

4. Toepassingen en ondersteuning van geavanceerd stikstofgas voor SMT

Het gebruik van stikstofgas bij reflow-solderen en golfsolderen kan de oxidatie van soldeertin effectief remmen, de bevochtigbaarheid van lassen verbeteren, bevochtiging versnellen, soldeerballen verminderen en brugverbindingsdefecten voorkomen/verminderen, om een hoge laskwaliteit te verkrijgen. Gevraagde stikstofzuiverheid moet meer dan 99,99% zijn. Fabricageproces van halfgeleiderapparaten: kristalgroei, droog etsen van plasma, lithografie, uitgloeien, verbinden, sinteren, enz. En productieproces van elektronische componenten: kleurenbeeldbuizen, grootschalige geïntegreerde schakelingen, vloeibare kristallen en siliciumpellets, enz., allemaal kan stikstof gebruiken als beschermend en draaggas.

5. Verzending van stikstofgas voor SMT-fabrikant

Voor de gebruikers van de PSA-stikstofgenerator moet stikstofzuiverheid een indicator zijn waar iedereen zich zorgen over maakt, want om te beoordelen of het uitgangsgas gekwalificeerd is of niet, ligt de focus op gaszuiverheid; als u echter na langdurig gebruik de beoogde zuiverheid wilt behouden, kunt u alleen het debiet van de stikstofgenerator verminderen terwijl de druk ongewijzigd blijft. De reden hiervoor is dat de efficiëntie van de moleculaire zeef na verloop van tijd afneemt. Dit komt omdat het water en de olie in de ruwe lucht de moleculaire koolstofzeef zullen vervuilen, hoewel het luchtbehandelingssysteem luchtfiltratielagen zal uitvoeren, maar niet 100% van het water en de olie in de lucht kan verwijderen; zodra het water en de olie in de moleculaire zeef zijn, is het gemakkelijk om door de moleculaire zeef te worden geadsorbeerd; na verloop van tijd zal dit de poriegrootte van de koolstofmoleculaire zeef beïnvloeden; verminder de efficiëntie van de moleculaire zeef, zodat de zuiverheid van de stikstofproductie afneemt.

WUXI ZHONGRUI AIR SEPARATION EPARATUUR CO., LTD

WUXI ZHONGRUI AIR SEPARATION EQUIPMENTS CO., LTD houdt zich voornamelijk bezig met de productie van (PSA) stikstofgeneratoren, (PSA) zuurstofgeneratoren, China-stikstofzuiveringsapparatuur en cryogene luchtscheidingsinstallaties (hoogzuiver stikstofgas, zuurstofgas, vloeibare stikstof en vloeibare zuurstof), enz. Onze apparatuur wordt gekenmerkt door een compact formaat, superautomatisering, stabiele prestaties, laag energieverbruik, laag geluidsniveau en niet-vervuiling enz.

De producten van WUXI ZHONGRUI AIR SEPARATION EQUIPMENTS CO., LTD worden op grote schaal toegepast in de voedingsmiddelen-, dranken-, farmacie-, chemie-, elektronica-, metallurgie-, steenkoolenergie-, synthetische rubber-, siliconenindustrie, lasersnijden, papierindustrie, ruimtevaart industrie, aquacultuur, bio-milieu enz. velden.

In het licht van hevige concurrentie op de markt en constante innovatievereisten voor producten van klanten, zullen we altijd toegewijd zijn aan constante innovatie en ons efficiënt ontwikkelen op een hoog startpunt om klanten veel betere producten en service te bieden.

Integriteit en innovatie zullen eeuwige regels van het bedrijf zijn.

In de afgelopen jaren is de industriële ontwikkeling van China zeer snel gegaan, stikstofmachines in de chemische industrie, elektronica, metallurgie, voedsel, machines en andere gebieden zijn op grote schaal gebruikt, terwijl de vraag naar stikstofgas jaar na jaar is toegenomen .

Hier volgen enkele hoofdtoepassingen van industriële stikstofgeneratoren:

1. De speciale stikstofmachine van de farmaceutische industrie wordt voornamelijk gebruikt op het gebied van medicijnproductie, opslag, verpakking, verpakking.

2. De speciale stikstofgenerator voor de olie- en gasindustrie is geschikt voor stikstofbescherming, transport, afdekking, vervanging, redding, onderhoud, stikstofinjectie en oliewinning bij de exploitatie van olie en gas op het vasteland, kust- en diepzeeolie en gasexploitatie. De stikstofgenerator heeft de kenmerken van hoge veiligheid, sterke aanpassing en continue productie.

3. Machine voor het maken van stikstof voor de chemische industrie is geschikt voor de petrochemie, kolenchemie, zoutchemie, aardgaschemie, fijnchemie, nieuw materiaal en de daarvan afgeleide chemische producten verwerkende industrie, stikstof wordt voornamelijk gebruikt voor afdekking, zuivering , vervanging, reiniging, druktransport, roeren van chemische reacties, bescherming van de productie van chemische vezels, bescherming tegen stikstofvulling en andere gebieden.

4. De speciale stikstofmeststofmachine van de metallurgische industrie is geschikt voor warmtebehandeling, heldergloeien, beschermingsverwarming, poedermetallurgie, koper- en aluminiumverwerking, sinteren van magnetisch materiaal, verwerking van edelmetalen, lagerproductie en andere gebieden. Machine voor het maken van stikstof heeft de kenmerken van hoge zuiverheid, continue productie, sommige processen vereisen stikstof die een bepaalde hoeveelheid waterstof bevat om de helderheid te verhogen, enz.

5. De speciale stikstofgenerator voor de kolenmijnindustrie is geschikt voor brandpreventie en -blussing, gas- en gasverdunning in de kolenmijnbouw, enz. De stikstofgenerator heeft drie specificaties: grondvast type, grondmobiel type en ondergronds mobiel type, dat volledig kan voldoen aan de stikstofvraag onder verschillende werkomstandigheden.

6. De stikstofgenerator voor de rubber- en bandenindustrie is geschikt voor stikstofbescherming en vorming in het vulkanisatieproces van rubber- en bandenproductie. Vooral bij de productie van volledig stalen radiaalbanden heeft het nieuwe uithardingsproces met stikstof geleidelijk het stoomuithardingsproces vervangen. De stikstofgenerator heeft de kenmerken van hoge zuiverheid van stikstof, continue productie en hoge druk van stikstof.

7. Het speciale apparaat voor het maken van stikstof voor de voedingsindustrie is geschikt voor het bewaren van groen voedsel, met stikstof gevulde verpakkingen voor voedsel, het bewaren van groenten, het verzegelen van wijn (conserven) en conserveren, enz.

De belangrijkste toepassingen van industriële zuurstof in verschillende industrieën:

1. Metaallassen, snij- en verbrandingsgas van verschillende verbrandingsapparaten en oxidatiegas van bepaalde processen, enz.

2. Metallurgische industrie: inclusief het smelten van staal, het smeltproces van non-ferrometalen is een grote hoeveelheid zuurstof, de voor de hand liggende rol is het versterken van het smeltproces, het verhogen van de productie en energiebesparing.

3. Machine-industrie: lassen en snijden van metaal kan de werkefficiëntie aanzienlijk verbeteren.

4. Chemische industrie: de productie van farmaceutische producten, kleurstoffen, explosieven en andere chemische producten, maar ook gebruikt om de productie te versterken (zoals de productie van gele fosfor met zuurstofblaasmethode, zuurstofinjectie van arme steenkool, enzovoort.).

5. De elektronica-industrie: oxiderend gas wordt niet alleen gebruikt als verbrandingsgas, of voor de vervaardiging van geïntegreerde halfgeleiderschakelingen, maar is ook een van de onmisbare hoogzuivere gassen in de industrie; zeer zuivere zuurstof is ook een belangrijke gasgrondstof voor de vervaardiging van optische vezels.

6. Veel gebruikt in nationale defensie: het grote bedrag is raket.

7. Andere toepassingen: zuurstof kan worden gebruikt als oxidatiemiddel voor het opwekken van magnetische vloeistof; zuurstof wordt gebruikt om rioolwater te zuiveren, zuurstof wordt gebruikt in de mijnbouw voor de werking van diepe putten; zuurstof wordt gebruikt voor berging in diepzee, duikoperaties; zuurstof wordt gebruikt om verstikte patiënten, kritieke patiënten te redden; zuurstof wordt gebruikt voor de gezondheidszorg (zoals bergbeklimmers in het hoogland, geologen, krijgers van grenspatrouilles en andere speciale mensen gebruiken en algemeen personeel geniet van zuurstofbar, enz.).

Nederlands

Nederlands English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba