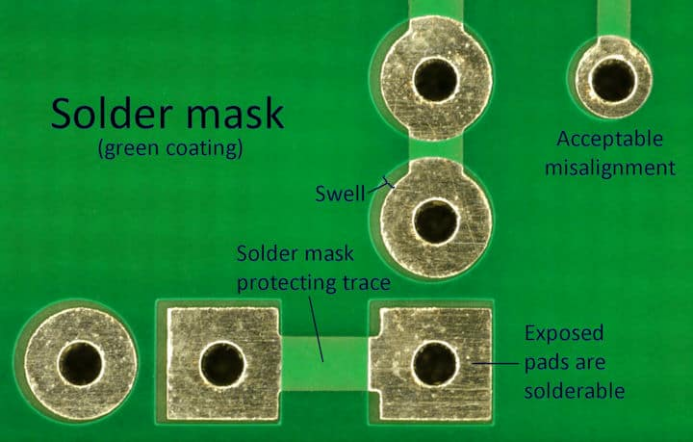

PCB-soldeermasker met groene olie

Over het algemeen worden PCB's met groene olie op grote schaal gebruikt om de volgende redenen:

1. Vanuit de functie is de groene inkt toegevoegd aan de compositie al lang opgelost, in feite de

uitrustingsdrankje is voor groen, gemakkelijk te ontwikkelen en niet gemakkelijk te verwijderen.

2. Het contrast van de groene inkt en het koperoppervlak (geel) is duidelijk zichtbaar, het is gemakkelijker om krassen, vervormingen en andere defecten te detecteren. En andere diverse kleuren olie worden toegevoegd om de kleur van een deel van het poedermateriaal te veranderen. Voor PCB-productie zijn relatief hoge kosten nodig. Maar voor het eindproduct zien sommige kleuren er luxer uit dan groen. Bovendien is er handmatige visuele inspectie in het PCB-kwaliteitscontroleproces, groen is opvallender en vriendelijker voor het visuele inspectiepersoneel.

3. Groene inkt kan een kleinere fout maken, een kleiner oppervlak, een hogere precisie, groen, rood, blauw dan andere kleuren hebben een hogere ontwerpnauwkeurigheid.

4. Groene inkt heeft betere eigenschappen dan andere kleuren. Vooral de groene gaten-plug-eigenschappen.

5. Groene inkt is relatief goedkoper. Vanwege het productieproces is groen de mainstream. Uiteraard zal de aanschaf van groene inkt groter zijn, waardoor de aanschafkosten in vergelijking met andere kleuren lager zullen zijn.

6. Veel fabrikanten van PCB-inkt om de kosten te verlagen, maar ook de massaproductie van groene olie, die ook bijdraagt aan de prijs van groene olie, zal lager zijn.

7.PCB-verwerking, productie van elektronica, inclusief borden en SMT, waarbij er verschillende processen door de gele kamer moeten gaan, en de groene printplaat in de gele kamer het beste visuele effect heeft.

8. Bij de SMT-chipverwerking, het aanbrengen van soldeerpasta, patch en AOI-kalibratie van deze stappen, hebben ze allemaal optische positioneringskalibratie nodig, groene PCB-instrumentherkenning is vriendelijker.

9. Groene PCB's zijn ook milieuvriendelijker; het afvalbord voor het recyclingproces bij hoge temperaturen laat geen giftige gassen vrij.

10.Andere PCB-kleuren, zoals blauw en zwart gedoteerd met respectievelijk kobalt en koolstof, omdat er een zwakke geleidbaarheid is, bestaat er een risico op kortsluiting. Bovendien is de kleur van het PCB-substraat, net als zwart, paars en blauw licht, te donker, waardoor de inspectie en het onderhoud van het moederbord moeilijker worden, het proces is geen goede controle.

Nederlands

Nederlands English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba