Vandaag bespreken we hoe u de dikte kiest en de openingen ontwerpt bij het gebruik van SMT-stencils.

Selectie van SMT-stencildikte en diafragmaontwerp

Het beheersen van de hoeveelheid soldeerpasta tijdens het SMT-printproces is een van de kritische factoren bij de kwaliteitscontrole van het SMT-proces. De hoeveelheid soldeerpasta houdt rechtstreeks verband met de dikte van het sjabloonsjabloon en de vorm en grootte van de openingen (de snelheid van de rakel en de uitgeoefende druk hebben ook een zekere impact); de dikte van de sjabloon bepaalt de dikte van het soldeerpastapatroon (die in wezen hetzelfde zijn). Daarom kunt u, na het selecteren van de sjabloondikte, de verschillende soldeerpastavereisten van verschillende componenten compenseren door de openinggrootte op de juiste manier aan te passen.

De keuze van de sjabloondikte moet worden bepaald op basis van de montagedichtheid van de printplaat, de grootte van de componenten en de afstand tussen de pinnen (of soldeerballen). Over het algemeen hebben componenten met grotere pads en afstanden meer soldeerpasta nodig, en dus een dikkere sjabloon; omgekeerd vereisen componenten met kleinere pads en smallere tussenruimte (zoals QFP's en CSP's met smalle steek) minder soldeerpasta, en dus een dunnere sjabloon.

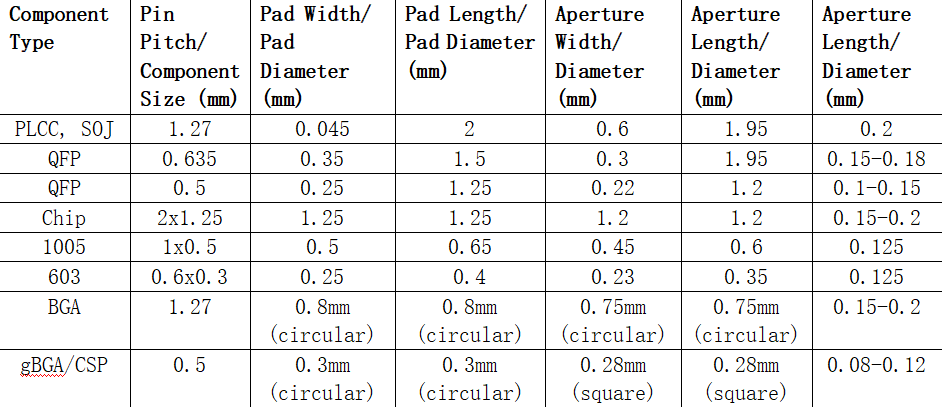

De ervaring heeft geleerd dat de hoeveelheid soldeerpasta op de pads van algemene SMT-componenten ongeveer 0,8 mg/mm moet zijn ² , en ongeveer 0,5 mg/mm ² voor componenten met een smalle steek. Te veel kan gemakkelijk leiden tot problemen zoals overmatig soldeerverbruik en soldeeroverbrugging, terwijl te weinig kan leiden tot onvoldoende soldeerverbruik en onvoldoende lassterkte. De tabel op de omslag biedt overeenkomstige ontwerpoplossingen voor openingen en stencilsjablonen voor verschillende componenten, die als referentie voor het ontwerp kunnen worden gebruikt.

Andere kennis over PCB SMT-stencil zullen we in de volgende nieuwe versie leren.

Nederlands

Nederlands English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba